汽车轻量化是现代汽车设计制造的主流。车身轻量化对减轻汽车整车自重、提高整车燃油经济性和节能环保至关重要。轻量化可能会降低汽车的碰撞安全性,既能保证安全性又能实现轻量化,而且同时实现成本和效益最优化是汽车制造业极为关注的目标。工程中心汽车先进制造工程方向,主要研究汽车车身的轻量化制造技术,包括高强度钢板材料及热成形技术、变厚度钢板冲压成形技术、轻量化粘接技术、自主知识产权的冲压软件开发等。通过这些技术的研究和应用,提高我国汽车轻量化的技术水平,进而创造出相应的经济效益。

(1)高强度钢板及其热成形成套技术、软件和装备生产线

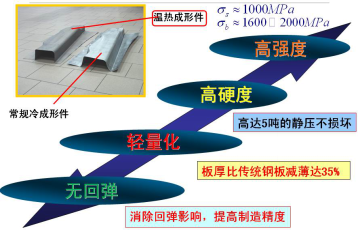

高强度钢板是目前和今后相当长的时期内汽车车身轻量化最主要和最重要的新钢种。用高强度钢板热成形技术来制造车身结构件,具有高强度、高硬度、无回弹等优势,因此,可以大幅度地减小钢板厚度以实现轻量化。通过热成形技术来加工具有优异力学性能的高强度汽车承载结构件是实现汽车轻量化所必不可少的新工艺,它是同时实现车身轻量化和提高碰撞安全性的最好途径。

热冲压成形钢板的优点

高强钢热成形技术涉及材料学、力学、化学、机械等多学科的紧密交叉,具有复杂的成形机理和制造难度。目前,国外的主要研究单位有法国的材料成形中心(CEMEF)、意大利的帕多瓦大学、德国的纽伦堡大学和瑞典的律勒欧理工大学等。在生产应用方面,阿赛洛、蒂森克虏伯、本特勒等公司已经建立了热冲压生产线。

由于该项技术需要在成形的同时,给予足够的冷却速度进行淬火,因而对设备和模具方面都有特定的要求。国内在热冲压生产工艺、材料开发、热冲压件的成形性、模具制造、设备改造及控制、零件质量稳定性控制等方面研究欠缺,自动化装备生产线尚属空白。国内开展该项研究的主要有大连理工大学、哈尔滨工业大学、上海交通大学、北京钢铁研究院等。大连理工大学已经开展了高强度钢板热成形的关键力学问题研究,并与长春伟孚特汽车零部件有限公司合作,成功研制出能够向汽车主机厂批量供货的热成形成套技术、软件和主要装备,并已经为奇瑞公司和一汽新车型开发提供了小批量的样件进行装车实验。这是目前国内唯一的完全自主开发的高强度系列钢板热成形成套技术和装备。

已建成的高强度钢板生产线及加工出的制件

(2)可替代激光拼焊的变厚度钢板成形方法、模具设计制造技术

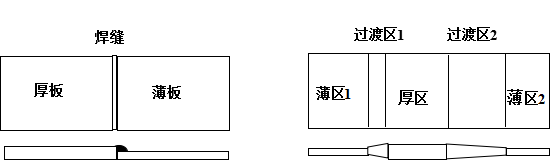

激光拼焊板可以将不同厚度的材料焊接在一起,以便按照需要配置钢板厚度,从而实现汽车零部件的轻量化制造。然而,由于有焊缝的存在,使激光拼焊板的性能受到很大制约,并且无法制造外覆盖件。利用轧制的方法直接生产出周期性变厚度带钢,横切以后变为纵向变厚度板材,可以克服激光拼焊板的问题,提高质量、降低成本。

激光拼焊板和变厚度板的比较

变厚度钢板的轧制生产和冲压成形还是一项处于萌芽中的新技术。目前国内虽然已经建设了一批激光拼焊板生产线,但是利用轧制方法生产变厚度板(除东北大学做了一些前期的钢板实验研究以外)目前仍是空白,全世界目前也仅有欧洲Mubea一家公司开始了变厚度板的轧制生产。据介绍: Mubea公司已经建了2套轧机生产变厚度板,产品用于奥迪、宝马、通用、大众等车型,到2008年已向汽车厂家供货1500万件。

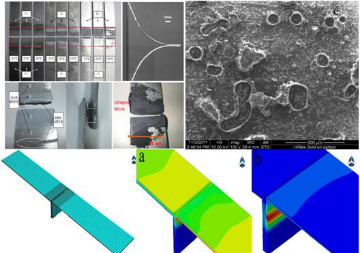

工程中心联合东北大学,共同开展变厚度钢板轧制过程的几何、物理、力学关系及相关轧制方法研究;变厚度钢板过渡区曲线的优化设计理论与控制技术研究;大厚差钢板多道次变厚度轧制的相关理论与技术研究;变厚度板回弹机理研究;以及用于汽车车身覆盖件的冲压模具的设计与制造方法研究。目前已经设计并制造了可变压边力、分瓣压边的试验模具,用于对变厚度钢板冲压成形规律的研究。

(3) 汽车轻量化连接技术

连接技术在轻量化中非常重要,传统车采用的大都是钢板材料,依靠焊接方式实现总成的制造乃至整车制造,汽车轻量化以后会面临不同材料之间的链接问题,如铝板与钢板之间无法焊接,必须采用粘接和铆接方式。以自主研发的一款轻量化纯电动汽车为应用载体,重点进行专用胶研制及粘接结构服役性能的研究。首先,通过粘接结构的相关力学属性实验、理论分析等手段完成粘接结构力学性能建模和仿真预测;然后,根据基本力学参数及NVH相关理论,研究不同粘接结构的振动、声辐射特性;最后,在疲劳损伤、疲劳寿命预测等理论基础上,进行粘接结构的振动疲劳、共振疲劳、温度疲劳、盐雾腐蚀、及NVH疲劳等服役性能研究。最终将实现一套完备的从专用胶开发到粘接结构整车服役性能研究的实验、建模与仿真体系,为轻量化车身覆盖件粘接结构的真正产业化应用奠定基础。

目前,已经完成了钢-铝接头的基本力学性能实验研究、建模与仿真分析,完成了粘接结构的部分服役性能研究,其中包括振动噪声特性、疲劳耐久特性等方面。为一汽、长安等企业提供了相关技术支持与服务,并为其具有清理化粘接结构的车型提供了实验测试与仿真模拟。

(4)自主知识产权的冲压软件开发

先进制造技术研究所自主开发的汽车覆盖件成形仿真CAE商业化软件KMAS(King-Mesh Analysis System)已经为我国许多汽车主机厂和模具公司成功的解决了大型的复杂模具设计校核与成形性工艺分析问题、以及汽车概念设计阶段的轻量化零件形状与结构优化问题,极大地缩短了汽车产品开发以及模具调试的时间。其中,KMAS软件的核心模块KMAS/One-step,通过OEM合作,成为国际著名的西门子工业软件公司的国际供应商,并成功打入国际汽车、模具、电器等行业的主流市场。从而成为我国第一款CAE商业软件,推向全球市场,实现了我国自主开发的CAE商业软件在国际市场的“零”的突破。目前,所有西门子工业软件公司销售的NX平台软件均有KMAS的仿真模块,遍及全球80多个国家的近万家客户。这些核心技术和软件形成了本中心对未来汽车车身及模具轻量化、数字化设计与制造硬件环境的关键性支撑。

主要客户如下: